円筒胴の計算はどうやってやる?

今回は円筒胴の強度計算の仕方を説明します。円筒胴は圧力容器を構成する主要部品ですので、計算の仕方は押さえておきましょう。今回はJIS

B

8265に基づいて計算方法を紹介しますが、JISは基本的にはASMEの計算方法に基づいており、ASMEでも考え方は同様です。

内圧に対する円筒胴の計算

本体胴の計算方法はJIS B 8265の附属書Eに記載されています。円筒胴の必要な板厚を求める式は以下の通りです。

$\displaystyle t=\frac{PD_{i}}{2\sigma_{a}\eta-1.2P}$

$\displaystyle t=\frac{PD_{o}}{2\sigma_{a}\eta+0.8P}$

P : 設計内圧(MPa)

Di : 胴の内径(mm)

Do : 胴の外径(mm)

σa : 設計温度における材料の許容引張応力(MPa)

η : 溶接接手効率

蒸気の式はP≦0.385σaηの場合に限ります。P>0.385σaηの場合は別途適用する式があります。また、内径基準と外径基準のどちらの式を使うのかは、計算する胴部がどちら基準で作られているかによります。一般に板曲げで製作する胴は内径基準にすることが多いのに対して、パイプ材は外径基準で製作されています。(パイプ材は規格で外径寸法が規定されています)

設計内圧の考え方

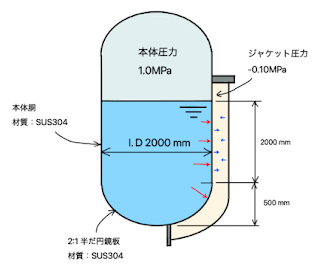

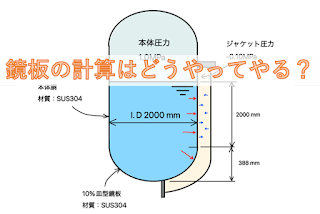

設計内圧は取り得る最大の圧力を考慮する必要があります。例えば以下のようなケースを考えてみましょう。

・本体設計圧力:1.0MPa

・本体内径:2000mm

・材質:SUS304

・ジャケット部設計圧力:-0.1MPa

本体部には比重0.9の液体が満たされており、温度220℃とする。

①負圧の考慮

まず円筒胴にかかる最大の圧力を考えます。円筒胴の内圧は1.0MPaです。加えてジャケットには-0.1MPaの負圧が作用しています。圧力が作用する向きはそれぞれFig.1に示したようになります。円筒胴部のジャケットに覆われている箇所は、本体内圧とジャケットの負圧が同一方向に作用しているため、ジャケットの内圧にさらに0.10MPaを加味してやる必要があります。

②液頭圧の考慮

さらに、本体内部にはTLから2000mmの高さまで液が満たされています。この液体による液頭圧(静水圧:head)が本体胴の下部の方には作用しています。この液頭圧も加味する必要があります。

液高さh (mm)、比重ρ、の液体による液頭圧は以下の式で計算できます。

$\displaystyle P=\rho gh\times10^{-6}$

したがって今回の場合、液頭圧は以下になります。

$\displaystyle P=0.9\times9.80665\times2000\times10^{-6}\fallingdotseq0.018MPa$

以上より、円筒胴の内圧は以下となります。

1.0+0.1+0.018=1.118MPa

設計温度における許容引張応力とは?

そもそも引張応力とは、引張の力が作用したときに材料の内部に生じる応力のことです。材料は規格で引張強さ(材料が破断する際の応力)が定められていますが、圧力容器が破裂すると周囲への重大な被害が想定されるため、破断する応力を基準として設計するのではなく、より安全をみた基準を採用しています。JIS

B

8265では各材料の許容引張応力を定めており、これは材料規格の引張強さを安全係数4で割った値としています。つまり破断する応力の4分の1の応力を超えないように設計することとなっており、ややコンサバな設計といえるかと思います。ちなみに米国の圧力容器の設計基準であるASME

Sec.VIII

Div.1では安全係数は3.5とされており、より経済的な設計が可能になっています。

では先ほど例に挙げたケース1でのSUS304の許容引張応力を見てみましょう。

SUS304の許容引張応力はJIS B

8265の附属書Bの表B.1には以下のように示されております。(見づらくてすみません。。。)

|

|

|

Fig.2 SUS304の許容引張応力(JIS B 8265 附属書B 表B.1より引用) |

(i)には以下のように書かれてあります。

『この欄の許容引張応力の値は,変形がある程度許容できる場合に適用する』

この『変形をある程度許容できる』とは何でしょうか?

変形がある程度許容できる場合があるということは、この(i)が適用されないものは変形が許容されないということです。フランジなどはわずかでも変形すると、ガスケット接触面に隙間ができて漏れが生じてしまいます。したがってわずかな変形も許容できません。一方、円筒胴などは熱などによる変形が多少生じたとしても、機能に大きな問題は生じにくいため、ある程度の変形が許容されます。つまり、同じ材料であっても使用する場所によって、異なる許容引張応力が定義されていることになります。フランジ部などには大きな応力が生じない設計となるようにする設計思想になっています。

さて、今回計算するのは円筒胴なので、ある程度の変形は許容されるため、(i)が適用される場合の許容応力を参照します。今回の設計温度である220℃の近辺の上下の温度を参照して、線形補間にて220℃での許容引張応力を求めます。上側の温度225℃での許容引張応力は111MPa、下側の温度200℃での許容引張応力は112MPa、なので線形補間すると

(111-112)÷(225-200)×(220-200)+112 = 111.2 MPa

となります。

溶接継手効率(Joint Efficiency)溶接継手効率は溶接形状や仕上げの状態、放射線透過試験の割合によって変わる係数です。詳しくはまた別の記事では詳しく紹介したいと思います。円筒胴では突合せ両側(または片側)とすることが多いです。放射線透過試験の割合は適用法規によりますが、今回は部分試験(20%)とすると、溶接継手効率は0.95となります。

板厚の決定

以上より、円筒胴の計算板厚は以下のように計算できます。

t = 1.118 × 2000 / ( 2 × 111.2 × 0.95 - 1.2 × 1.118 ) = 10.65 ≒ 10.7mm

円筒胴の必要板厚は10.7mmと求まりました。あとはこれを下回らないように板厚を決定すればOKです。なおその際には、腐れ代や材料の板厚マイナス交差を加味してやる必要があります。

腐食代・材料の板厚マイナス交差材料が腐食する可能性がある場合には、あらかじめ腐食によって減肉する分の板厚を差し引きます。その減肉分のことを腐食代と言います。腐食代をどの程度にするのかは、顧客との合意の上で決める必要があります。また、材料は購入時に板厚を指定しますが、指定寸法ピッタリのものが納入されるとは限りません。(というかありません)材料には寸法の交差が規格で定められており、そのマイナス側の交差を予め考慮しておくことで、たとえマイナス交差の上限(下限?)ぎりぎりの板が納められたとしても、実際板厚が必要板厚を下回らないような設計とできます。

今回のケースではステンレスを用いているので腐食は起こらないものとして、腐食代は0とします。ステンレス材料の板厚のマイナス交差を確認するには、材料規格であるJIS

G

4304の表20を参照します。ステンレス材の幅と厚さごとに認められる許容差がまとめられています。ここからマイナスの許容差の最大値を確認し、板厚の選定に考慮しましょう。今回の場合は、必要な板厚は10.7mmなので、板厚10.0以上、16.0未満の行を参照するとよいでしょう。次に材料の幅ですが、これは材料の手配性や製造側の都合などが影響してきます。設計の段階で判断できないこともあるかと思いますので、だいたいの目星をつけて、迷ったら交差の大きな方で見ておけば問題ないかと思います。今回は「1600以上

2000未満」を選び、許容差は±0.7mmとします。

以上を考慮して板厚を選びます。計算上の必要板厚は10.7mmなので、それ以上の板厚が必要ですが、板厚はなんでも自由に決められるわけではありません。例えば11.5mmの板などは市中では流通していません。手配性も考慮して板厚を決めるのも設計者として配慮が求められるところです。一般に流通のある板厚(今回であれば14mmなど)を選定するようにしましょう。以下のように腐れ代や材料のマイナス交差を考慮しても、必要板厚を下回らないことが確認できます。

14 - 0.7(材料の板厚マイナス許容差)- 0(腐れ代)=13.3 mm > 10.7mm

まとめ

今回は円筒胴の計算の仕方を紹介しました。計算式自体は規格にのっていますが、液頭圧や外圧の考え方は規格からは読み取れません。また、許容引張応力の線形補間や材料の板厚のマイナス交差など、最初はすこし戸惑うところもあるかと思います。さほど難しいことはやっていないので、考え方を身につけていただければと思います。

まとめ

日本国内の法規に関してはこちら

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/332fd766.5fdb6cca.332fd767.cd5554b4/?me_id=1213310&item_id=17460326&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F4233%2F9784526074233.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/332fd766.5fdb6cca.332fd767.cd5554b4/?me_id=1213310&item_id=19036655&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F4338%2F9784542304338.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

コメント

コメントを投稿