圧力容器の主な部材について

この記事では圧力容器を構成する主なパーツについて、初めての方でもわかりやすいように、イラストを交えて解説いたします。圧力容器の部品は大きく分けて「耐圧部」と「非耐圧部」に分けられます。それぞれがどのような形状で、どのような役割を持っているのか、を押さえていただければと思います。

耐圧部の部品

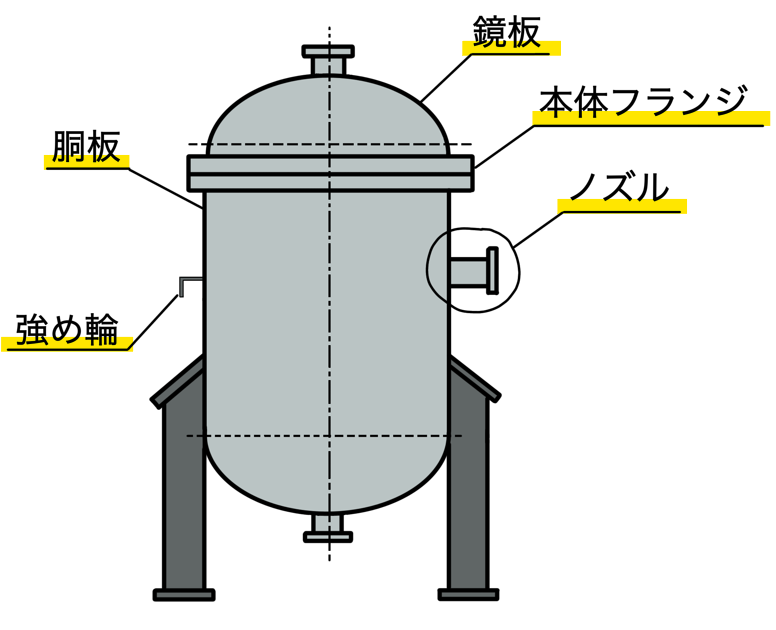

耐圧部は内部に保有する圧力を受ける部分です。内部圧力に耐えられるよう、十分な強度を持った設計とする必要があり、そのために必要な肉厚などの計算方法は、各規格で細かく定められています。主な耐圧部材はFig.1に示したものになります。

|

| Fig. 1 主な耐圧部材の名称 |

胴板・鏡板

胴板:胴板(Shell)は圧力容器を構成する円筒胴の部分です。内部の圧力や、場合によっては外圧に対しても十分な強度を持った構造とする必要があります。

|

| Fig. 2 鏡板の種類と形状 |

強め輪:強め輪(Stiffener

Ring):圧力容器に外圧がかかる場合に設けるもので、外圧による座屈を防ぐためのものです。補強リングともいいます。

ノズル

ノズル:ノズル(Nozzle)配管や計装機器などを接続するために、胴部や鏡板部に設けた分岐部のことです。Fig.3,4のように「ノズルネック」「フランジ」「補強板」「ボスカップリング」などからなります。

フランジ:フランジ(Flange)は配管や計装機器などと取り合うための接続箇所で、取り合う相手方のフランジとの間にガスケットを挟み込んで、ボルトナットで締めこむことで接続させます。フランジ形状は規格により定められており、様々な形状があります。

補強板:補強板(Reinforcement, Nozzle

Pad)はノズルの開口部の周りに取り付けられた板です。ノズルの開口部は周囲に比べて、穴が開いていることにより合成が低下しています。それを補うために補強板を設けて、剛性を確保するためのものです。

|

| Fig. 4 ボスカップリングタイプのノズル |

本体フランジ:本体フランジ(Shell

Flange)は胴部に設けられたフランジです。本体胴を分割することができるため、開放が必要な容器(小型な機器など)や輸送の制限によって一体構造とできないもの(蒸留塔など)、製作の手順上分割が必要になるものなどに採用されることがあります。

ジャケット

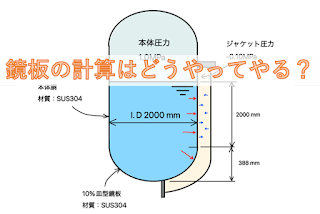

ジャケットはFig.5

のように本体の外側にもう一つの胴を設け、その間に熱媒やスチームなどを流し込み、内部の流体を加熱したり、冷却させたりすることを目的としたものです。主に内部で反応を伴う撹拌槽などで用いられます。Fig.5の黄色く示した箇所が熱媒やスチームが流れる流路になっています。

|

| Fig. 5 ジャケットの各部名称 |

ジャケットエンド:はジャケットの端部に設けるリングです。ノズルが設けられる箇所のジャケットを部分的に切り欠くために、ノズルオープニング(またはノズルエンド)が設けられます。ジャケットの内部にはジャケット内部の流体がショートパスして前週に流れないのを防ぐために、スパイラルバッフルが設けられます。スパイラルバッフルは耐圧部材ではありません。また、ジャケット部に半分に割ったコイルを取り付けるものもあり、これは半割コイルと呼びます。

まとめ

本記事では圧力容器の主要な部材である耐圧部材について紹介しました。これらの名称や役割は圧力容器の設計者にとっては基本の「き」なので、必ず押さえておく必要があります。

それぞれの計算の仕方などについては、また改めてご紹介したいと思います。

まとめ

耐圧部:内部の圧力を受ける部材。圧力に対する十分な強度が必要

- 主な耐圧部品 -

- 胴板、鏡板:本体の円筒胴とその両端をカバーするもの

- ノズル:配管や計装機器などを接続するため分岐部。フランジや補強板、ボスカップリングなどからなる。

- 本体フランジ:本体胴に設けるフランジ。分割が必要な場合に設ける。

- 強め輪:外圧により容器が座屈するのを防ぐ。

- ジャケット:本体の外側にもう一つの胴を設け、熱媒やスチームを流して、本体側の流体と熱交換させるための流路。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/332fd766.5fdb6cca.332fd767.cd5554b4/?me_id=1213310&item_id=17460326&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F4233%2F9784526074233.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/332fd766.5fdb6cca.332fd767.cd5554b4/?me_id=1213310&item_id=19036655&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbook%2Fcabinet%2F4338%2F9784542304338.jpg%3F_ex%3D128x128&s=128x128&t=picttext)

コメント

コメントを投稿